磁粉检测周向磁化采用直接通电法,纵向磁化采用线圈感应法。周向磁化和纵向磁化均使用50Hz工频交流电作为电源,两路电流相位相差120°。工件在复合磁化时,根据失量分析,在其表面将建立一个随时间变化的椭圆形旋转磁场。由于交流电的趋肤效应,对形状比较复杂的工件,只要选择合适的磁化电流强度,也能使其表面获得较均匀的磁场分布。

被测工件

检测方法:直接通电法、磁轭法

检测要求:适用于轴类、紧固件、弹簧等,检查工件表面和近表面因铸造、锻造、机加工和疲劳而引起的裂痕等细微缺陷。能实现测试过程自动化。

设备制造标准:

1、 用户现场和实际探伤工艺要求。

2、 国家标准:磁粉探伤机《GB3721-83》

机械行业标准:磁粉探伤机《JB/T8290-2011》

国家标准:磁粉检测 第3部分:设备《GB/T 15822.3-2005》

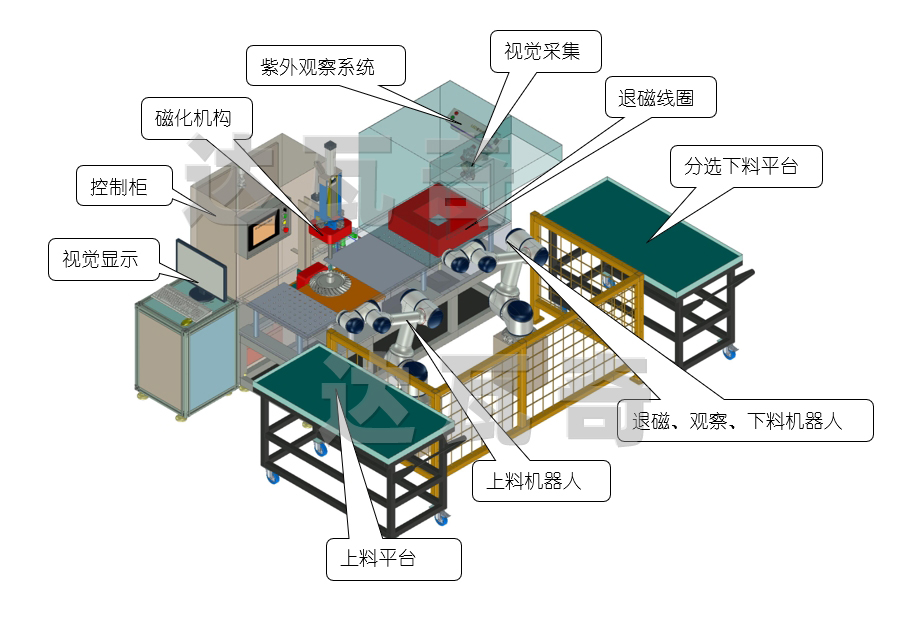

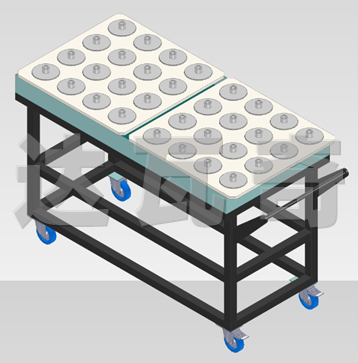

设备构成:

控制中心 1套

检测机构 1套

磁悬液喷洒系统 1套

暗室 1套

磁化系统 1套

固定式紫外光灯 1套

图像采集相机及工装 1套

图像自动识别系统 1套

主要技术指标:

1周向电流AC:0—3000A连续可调 带断电相位控制功能。

2纵向磁化磁势AC:0—16000A连续可调 ,带断电相位控制功能。

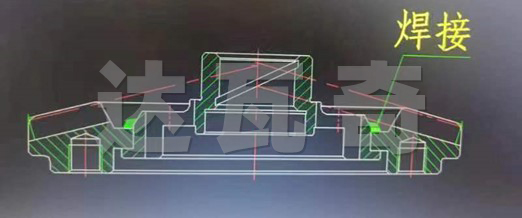

3磁化方式:周向磁化(直接通电),纵向磁化(磁轭感应),复合磁化。

4磁化效果:工件表面用A型(15/50)试片贴面,显示清晰。

5退磁方式:自动衰减式退磁。

6退磁效果:工件退磁后剩磁 ≤0.3mT。

7暂载率:30% 。

8电源:三相五线,380V±10%,50Hz。

9紫外线强度:距光源380mm≥4000uW/cm2。

检测工艺:

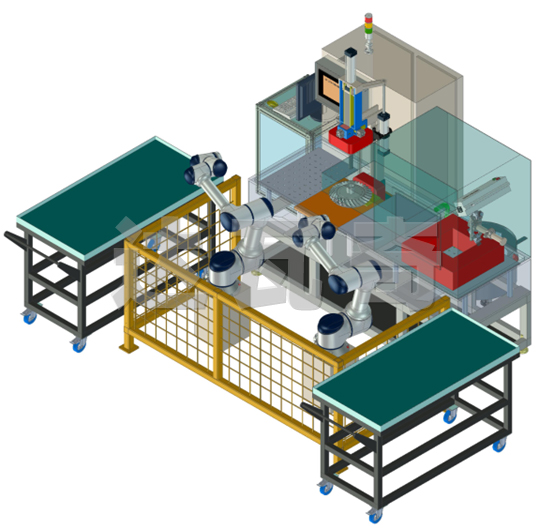

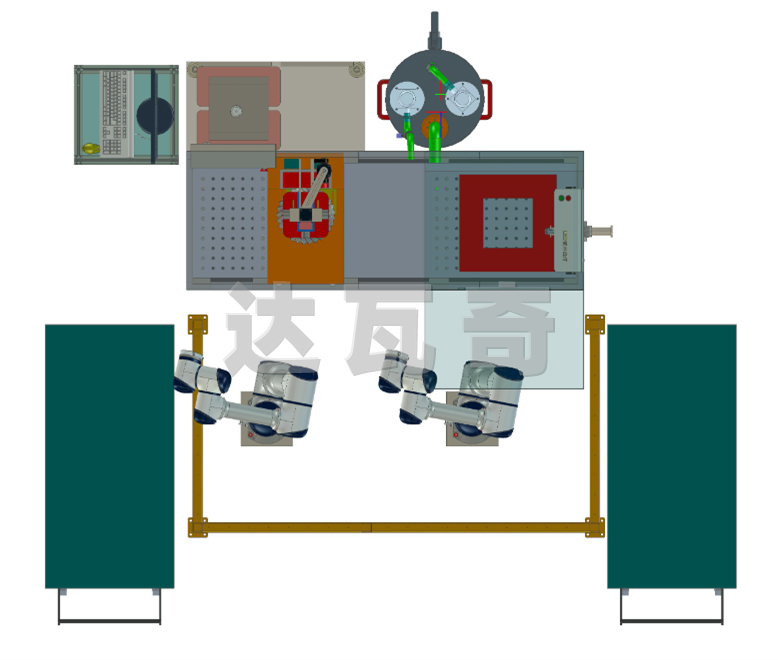

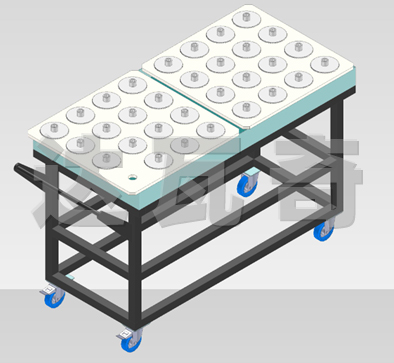

系统自动程序:左侧机器人上料到磁化工位——喷淋磁化——右侧机器人抓取工件到相机采集图像位置——相机采集图像——采集图像后机器人将工件放入退磁线圈1秒钟——退磁后将零件直接放入下料小车

手动程序:每步骤可由人工启动完成

控制系统:

控制中心以可编程逻辑控制器为核心,控制两个电极及磁化退磁装置的运行。以控制柜为主体,内含各种执行元件,磁化触发电路,主变压器等。

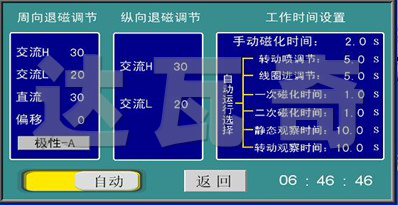

人机界面及PLC控制系统:

触模屏可编程显示器通过适配器与PLC可编程控制器通讯,将PLC可编程序直接显示,可自动或手动完成充磁、退磁、夹紧、松开、翻转、、喷淋等功能。

触摸屏界面可以根据需求进行编程设计,根据工件类型设置成不同图号通道,每个通道存储一组工艺参数,操作人员可以根据设定好的工艺要求来选择图号通道,从而进行快捷设置。为用户免费提供软件升级。

设备有自动报警功能,当主变压器温升超过设计标准时自动报警。

主机组成:

机身、不锈钢收集槽、磁化器、喷洒系统及旋转观察机构。