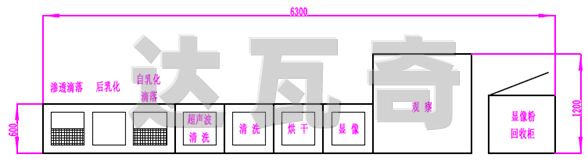

OPT-600型荧光渗透检测线

1、产品概述

该荧光渗透检测线主要用于检测生产和加工过程中产生的表面开口不连续缺陷,检测线能满足需方的槽内各种不同尺寸规格、不同材料的零件检测。还能满足不同表面状态、不同特性零件的检查。该线的设计和制造满足航空《HB/Z61-2005》标准、军用《GJB2367A-2005》、《JB4730.5》、《ASTME1417》标准的要求。保证人体健康,并符合国家相应标准。

综合参数

总耗电量:约10kVA,

总耗气量:约0.5m3/min(气压不小于0.4MPa),

渗透时间:5~15分钟

显像时间:10~15分钟

(以上检测流程同步进行,时间以最长时间工序为准,不累加)

分项参数

超声波清洗

频率:25kHz

振子数量:12

加热功率:2.5kw*2

超声波发生器:1

热水清洗

温度:10℃~50℃,温差±2℃,温度可调;

加热管功率:2.5KW

空气压力:0.2Mpa~0.6Mpa

烘干箱

温度:0~80℃可调

精度:±0.5﹪,

分辨率:0.1℃

温控时间:可调

功率:2KW

渗透槽(含乳化槽)

渗透槽内分自乳化渗透槽和后乳化渗透槽,乳化槽

渗透时间:0~30分钟可调

滴落架高度: ≥200mm

承重≥50kg。

喷粉显像槽

粉暴、送粉、显像时间:可调

压力:≤0.5MPa

粉尘收集柜功率:3.8kw

检验观察工位

紫外灯强度:≥4000uW /cm2(距离灯表面38 cm处测量)。

白光强度:≤20Lx。

2、检测方法

荧光渗透检测系统主要由超声波清洗槽(1套)、热水清洗槽(1套)、热风烘干槽(1套)、热水箱(1套),显像喷粉槽(1套),检测暗室(1套)等组成;配套及辅助设施由电气控制系统(1套)、气动控制系统(1套)、工业水管路系统(1套)等设备组成;主要配置详见表1。

表1:OPT-600型荧光渗透半自动检测线组成主要配置:

|

序号 |

名 称 |

单位 |

数量 |

备 注 |

|

|

1. |

荧光 渗透 检测 设备 |

超声波清洗槽 |

个 |

1 |

功率1200W,超声波发生器1台 |

|

2. |

热清洗槽 |

个 |

1 |

配电加热器、针对表面脏东西的零件进行预清洗。 |

|

|

3. |

干燥箱 |

个 |

1 |

配电加热器、热风循环干燥 |

|

|

4. |

渗透-滴落槽 |

个 |

1 |

渗透槽配有滴落架 |

|

|

5. |

乳化 |

个 |

1 |

自乳化与后乳化分开 |

|

|

6. |

显像槽(干粉) |

个 |

1 |

压力罐粉桶 |

|

|

7. |

热水箱(热水器) |

个 |

1 |

自动加水、加温 |

|

|

8. |

电气控制系统 |

台 |

1 |

配置可编程序控制器 |

|

|

9. |

气动控制系统 |

套 |

1 |

知名品牌 |

|

|

10. |

附件 |

紫外灯 |

台 |

2 |

其中喷淋清洗槽配1个便携式的,暗室配1个固定式的 |

|

11. |

不锈钢检验台 |

张 |

1 |

|

|

|

12. |

5点试块 |

只 |

1 |

|

|

|

13. |

紫外线专用防护眼镜 |

副 |

2 |

|

|

3、荧光渗透工作流程;

超声波清洗——热喷淋清洗---热风烘干---渗透、乳化、滴落---手动喷淋清洗(补充清洗)(可与第二道热水清洗共用一个清洗槽)---热风烘干(可与上面烘干槽共用)---干粉喷粉显像---荧光检测。

5个槽子,1个观察工位,1个热水箱。干粉显像包括:1个喷粉槽,1个喷粉罐,1个粉尘收集柜(排放标准达到国家环保标准,粉尘颗粒5um过滤精度可达99.99%,采用进口滤芯布)

4、整体要求

4.1、检测线整体可采用地面上布置形式,设备安放便于日常维护、清洁和保养。

4.2、所有槽体均配置适宜的上盖,盖子可自动开/关,盖板打开角度应≥90。打开方式气动,各槽体外形尺寸大小一致。

4.3、所有工艺槽底设计成坡底,坡角为20度左右,坡向排水段,以便清理槽子,增加槽液的废液排放管,可在10分钟内将槽液体排尽。

4.4、各槽正面安装本槽控制盒按钮盒,控制盒密封,所有线上的电气接头进行防腐处理和加防护套,所有仪表的安装便于定期检验时拆卸。控制面板上装有各种按钮,转换开关、定时提示报警指示灯、温度表、时间表等。在该线的显著位置安装一套报警指示灯和蜂鸣器。

4.5、检测线应制造坚固、实用、耐用、运行稳定可靠,结构合理,外部装饰美观,色彩协调。各槽体内壁、盖都采用不锈钢板制造,无变形、无渗漏,可视区焊缝打磨抛光。内层为2mm拉丝不锈钢板,外装饰板采用1.5 mm拉丝不锈钢板。

4.6、自来水入口处安装水过滤装置,所有槽子中的水管、压缩空气管线采用PPR及不锈钢管正规材料、槽体下部支撑件材料部分采用8#槽钢加强强度。

4.7、电气控制系统:主要由可编程序控制器(PLC)、各种继电器、交流接触器、自动开关、数字计时器、温度控制器及数字显示器等组成。各槽既可独立按程序进行半自动操作,也可独立进行分步手动操作。电气控制柜和各槽控制面板上的操作功能指示说明采用中文。

4.8、气动控制系统:配置气源处理三联件。水气喷枪和显像等用气配置油水分离器。所有使用水和压缩空气的位置都装有压力表及调压装置。

4.9、所有电器、仪表有说明书、合格证、厂商、编号。所有显示装置及调节装置均放置在人员操作中易观察到的位置。

4.10、声光报警在不需要时,应可以不用或可以临时关闭,并且不能影响检测线的作业,要求的参数显示(指示)应能正常进行,应能真实地反映零件作业结束(取出)时的真实参数。

4.11、温度加温采用电脑控制,接近温控值时减少加温组数,温度仪表分度值建议采取0.1℃,时间仪表设备分度值1秒,水压气压分度值1KPa。

5、工艺流程要求

5.1超声波清洗槽(1套)

容量:60L

加热功率:7500W

超声波功率:3000W

槽内尺寸:800*600*600mm

5.2、热浸漂洗槽(1套)

5.2.1、槽体内腔有效尺寸为: 600mm(长)×600mm(宽)×500mm(高)。

5.2.2、槽体内层材料为2mm的304/2B拉丝贴膜不锈钢板,外层材料为1.5 mm的304/2B拉丝贴膜不锈钢板,中间用不锈钢板折成槽钢形状,焊接四周,加强强度。

5.2.3、采用热水清洗方式,温度(10℃~50℃)可设定并可数字显示,水温温差±2℃;电加热管功率为:共8KW,槽内设计2根电加热管,每根电加热管功率为:4KW,在电加热管上面设有不锈钢栅格。(水温满足BSS7039标准中的要求10-38℃)。

5.2.4、在槽体左侧设有进水阀门,进水管为DN25/1.6MPa不锈钢,进水阀门DN25/1.6Mpa应不会腐蚀,后侧设有溢流口,从溢流口流出去的液体直接排放,槽底设计为倾斜结构,并设有一DN50/1.6Mpa的PPR排水阀。

5.2.5、为了保护加热管,应设有一套高低水位保护装置,使加热管在低水位时不能工作,必须满足相应的条件才能工作。

5.2.6、为减少清洗时间,采用压缩空气搅拌的漂洗方式,对零件进行清洗,压缩空气压力可调。(0.2Mpa~0.6Mpa)

5.2.7、面板上设有盖、清洗、加热等开关、温度表、清洗时间表、报警灯等一系列按钮。可控制槽的所有动作。

5.2.8、槽外设有水喷枪和手动喷气枪各一把。用于手工清洗和吹去零件表面的多余水分,节约下道烘干工序时间。

5.3、热风烘干槽(1套)

功能:对表面清洗后的制品进行烘干处理,保证进入渗透、显像前的工件表面为干燥状态。

5.3.1、槽体内腔尺寸为: 600mm(长)×600mm(宽)×300mm(高)。

5.3.2、槽体内层材料为2mm的304/2B拉丝贴膜不锈钢板,外层材料为1.5 mm的304/2B拉丝贴膜不锈钢板.内外层之间采用优质保温材料且符合国家环保要求,具有良好的保温性能以及受热均匀性,烘箱门开启和关闭压紧装置应保证密封可靠。

5.3.3、干燥箱设计中保证最高温度在任何区域均能达到80℃,温度在室温0~80℃范围内可调,温度数字显示。配置定时提示报警系统装置,干燥时间要能根据探伤工艺需要由操作员在触摸屏、数字定时器上方便地进行设定、修改,温控器的安装位置便于拆卸和校验。

5.3.4、干燥箱采用热空气循环,电加热方式,保证干燥箱温度均匀性控制在±4℃范围内。

5.3.5、干燥箱9点测温,控温仪表精度为±0.5﹪,分辨率为0.1℃,零位可调,输出带PID调节且能自整定。

5.3.6、干燥箱最高温度不超过80℃。

5.3.7、热电感应装置放在直接反映温度的位置。设备隔热性好,安全可靠。

5.4、渗透、乳化槽(1套)

功能:对表面清洗、烘干后的制品进行荧光渗透处理,使水洗型荧光渗透液利用毛细现象渗入到制品表面开口缺陷中去,同时可完成制品渗透后的液体滴落。

5.4.1、渗透、乳化槽槽体内腔有效尺寸为: 600mm(长)×600mm(宽)×300mm(高)。自乳化渗透液与后乳化渗透液槽内有隔断分开,后乳化槽独立隔开。

5.4.2、槽体内层材料为2mm的304/2B拉丝贴膜不锈钢板,外层材料为1.5 mm的304/2B拉丝贴膜不锈钢板.中间用不锈钢板折成槽钢形状,焊接四周,加强强度。

5.4.3、渗透槽底配有积液坑,方便清理槽内污染或过期的渗透液,以便渗透液的更换。

5.4.4、 渗透槽内配置零件放置架可自动升/降,升/降行程不小于200mm,升/降速率≤50mm/s。

5.4.5、渗透时间到后工件放置架能自动提升进行滴落,渗透时间数显,可调,配置定时提示报警装置,渗透、滴落时间能根据探伤工艺需要由操作员在数字定时器上方便地进行设定,修改。

5.4.6、控制面板应包括控制槽盖动作、升降装置动作、时间控制和温度控制动作按钮.

5.4.7、此槽各种操作既可预定程序完成盖打开、升降架升、升降架降、渗透、升降架升(使探伤零件露出液面)、滴落(渗透)、工序结束时提示报警等动作,也可手动分步操作。对设备可能造成损害的机械动作均设置了互锁功能,能保证不管是在手动还是自动状态下,操作控制面板上的按钮均不会损坏设备。盖打开、关闭、升降架升降全部采用气动。

5.4.8、本槽设计为浸渍工艺。

5.5、喷粉显像槽(1套)

功能:对渗透、清洗、烘干处理后制品进行干粉显像。

5.5.1、槽体内腔尺寸为: 600mm(长)×600mm(宽)×300mm(高)。

5.5.2、槽体内层材料为2mm的304/2B拉丝贴膜不锈钢板,外层材料为1.5 mm的304/2B拉丝贴膜不锈钢板.中间用不锈钢板折成槽钢形状,焊接四周,加强强度。

5.5.3、显像采用外送喷粉两种方式,外送喷粉装置保证显像粉干燥、松散,保证喷粉时雾化均匀、显像粉不外漏。

5.5.4、盖板与箱体采用凹槽密封、固定,保证粉尘不外漏。

5.5.5、外送喷粉是经油水分离装置过滤后的压缩空气吹入“粉桶”,生成“粉暴”,用气动负压发生器将“粉暴”吹进显像柜,使显像粉瞬间充满显像柜内,采用这种暴粉方式,可使显像粉充分雾化,均匀充满显像柜内,使显像粉在零件表面上形成均匀的薄层,并能覆盖零件底色,且耗粉量少。显像结束,零件取出时,打开风门,将柜内多余的显像粉抽出。

5.5.6、此槽各种操作既可按规定程序完成盖关闭、粉暴、送粉、显像、盖打开、工序结束时提示报警等动作,也可手动分步操作。盖打开、粉暴、送粉、关闭采用气动。

5.5.7、配置吹去多余显像粉的喷枪一把,压力不大于0.17MPa,气枪的压力有显示和调节装置,配置抽风装置,保证在去除工件上多余的显像粉时显像粉能够全部被抽去。

5.6、电热水箱(1套)

功能:为喷淋清洗和补充清洗工位提供清洗温水。

5.6.1、电热水箱容量:不小于100L。

5.6.2、槽口配制自动加水电磁阀和手动加水阀,内设恒温电加热装置,水温最大加热温度为50℃,水温控温能力±2℃,水温可调。

5.7配套设施

5.7.1、电气控制系统

电气控制系统主要由可编程序控制器(PLC)、各种继电器、交流接触器、自动开关、数字计时器、温度控制器及数字显示器等组成。系各槽既可独立按程序进行半自动操作,也可独立进行分步手动操作。各槽的时间设定可在数字定时器上方便地进行设定、修改。半自动的操作程序由PLC控制。在各槽分设控制面板,控制面板上装有各种按钮,转换开关、定时提示报警指示灯等。各种电气材料应耐腐蚀及其它恶劣环境,至少使用15年不损坏。

5.7.2、气动控制系统

主要有气源处理三联件、电磁阀、压力表、气缸等各种气动控制及执行元件组成,其水气喷枪、负压枪和显像等用气配置油水分离器,吹粉枪和水气喷枪采用小量程的压力表,便于数据的读取。所有使用水和压缩空气的位置都装有压力表及调压装置。

各气动部件就应耐腐蚀和不渗漏,至少使用15年不损坏。

6、暗室

功能:对显像处理后制品进行缺陷观察。

6.1、暗室由墙面、门、工作台、抽风装置、黑光灯、空调等组成。

6.2、暗室内腔尺寸为750mm×750mm×900mm。检测台,顶部排风扇

6.3、配置悬挂式LED黑光灯一套,黑光灯具备稳压、冷却,强度4000uW /cm2以上(距离灯表面38 cm处测量)。

6.4、标准检验工作台一张,上铺一5mm的黑色橡皮。带抽屉。

6.5、暗室日光灯1套,白光强度小于20Lx。

6.6、配置工业吸尘器一台,功率1500W。

6.7、配置工件料框,操作时工件放入料框

7、具体终验收要求

7.1检测系统主要技术要求

检测系统为满足GJB2367A-2005《渗透检验》标准的A法检测,检测工艺流程应满足3.2.2条要求。

按GJB2367A-2005《渗透检验》标准检测工艺流程对A型标准试块进行检测,检测灵敏度不低于水洗型荧光渗透检测3级要求。

7.2对检测系统的结构组成进行检查,其结构组成及数量应符合4.1条要求。

7.3综合测试要求

采用典型产品各5件,在检测前对产品和A型标准试块表面涂刷帛化液或机油,按照GJB2367A-2005《渗透检验》标准A法检测要求和3.2.2条检测工艺流程同时对产品和A型标准试块进行检测,验证检测系统的热水漂洗、热风烘干、喷粉显像及暗室的各检测功能性和工艺技术性能,制品检测后的A型标准试块检测灵敏度应满足GJB2367A-2005《渗透检验》水洗型荧光渗透检测3级要求。

8、操作与维修培训:

8.1、操作培训:由供方在需方安装现场对操作人员进行设备操作培训;

8.2、维修培训:由供方负责向需方维修人员提供设备维护保养及故障排除等方面的维修培训。

9、质保期及售后服务:

9.1、质保期起始时间为需方对设备进行验收合格之日开始计算起,保修期为12个月,在保修期内如因供方制造原因引起的故障,供方将无条件到用户现场进行免费维修,如因用户使用不当造成的损坏,供方在维修过程中只收取相应的成本费;

9.2、在质量保证期内,设备发生故障时供方在接到需方通知后,48小时内抵达需方现场服务;

9.3、保修期满后,供方对设备实行终身维修服务,并应在接到需方维修通知后48小时内抵达需方现场服务。

9.4、供方对软件部分免费升级,并免费提供技术援助。